La fabricación aditiva consiste en la sucesiva superposición de capas micrométricas de material, plástico o metal, normalmente en forma de polvo, hasta conseguir la geometría deseada, aportando material exclusivamente allí donde es necesario, en lugar de arrancarlo o conformarlo. Dentro de la fabricación aditiva se agrupan diferentes procesos que, en función de sus características, permiten fabricar componentes en diferentes materiales, con grandes diferencias de precisión, calidad superficial y, por supuesto, precio.

La fabricación aditiva es uno de los aspectos clave en la transformación digital de las empresas. Hasta hace relativamente poco tiempo, las técnicas de la fabricación aditiva eran prácticamente desconocidas y, sin embargo, actualmente están viviendo un auge sin precedentes debido a que con ellas se pueden fabricar componentes de alta complejidad en un tiempo record y a un coste muy competitivo. Estos procesos de fabricación ayudan a reducir costes y tiempos en todas las fases de la producción: desde la conceptualización y prototipado hasta la obtención de la pieza final; además, ofrecen una respuesta inmediata a las cambiantes necesidades del mercado y permiten atender la creciente demanda de diferenciación y personalización de los productos por parte de los consumidores.

Los principales procesos de fabricación aditiva que se utilizan en la industria son:

-Fused Depositon Modelling (FDM): Calentamiento de un filamento de plástico para su fusión y calibrado y, su deposición controlada en capas delgadas antes de su solidificación. Este proceso es la base de las impresoras 3D y su principal ventaja es el bajo coste del equipamiento junto con la posibilidad de trabajar en diferentes materiales poliméricos.

-Estereolitografía (SLA) y PolyJet: Las piezas se obtienen a partir de resinas líquidas que se curan con un haz de luz. El resultado es una pieza con una calidad excelente tanto en precisión dimensional como en acabado superficial. La principal desventaja que plantean estos procesos es la necesidad de utilizar materiales especiales.

-Fusión selectiva de lecho de polvo (SLM, SLS, etc.): Fusión de capas sucesivas de material en polvo, metal o plástico, mediante un láser SLM o un haz de electrones EBM. El proceso se realiza dentro de una cámara precalentada y que puede tener una atmósfera controlada para evitar la oxidación. La pieza resultante se obtiene a partir de la fusión y posterior resolidificación capa a capa, pudiendo obtener piezas en diferentes materiales, incluyendo materiales metálicos, polímeros industriales, etc.

-Inyección directa de material (DLMD, Laser Cladding, etc.): Fusión de un material base e inyección de un material (tanto en forma de polvo como de hilo) en el baño fundido. El resultado es el aporte de un material sobre un material base. Este proceso se emplea tanto para fabricación aditiva de detalles o estructuras sobre una pieza previamente fabricada, como para reparar zonas dañadas.

Ventajas de la fabricación aditiva

Las principales características que diferencian los procesos de fabricación aditiva de cualquier otro método tradicional y que le confieren grandes ventajas competitivas son:

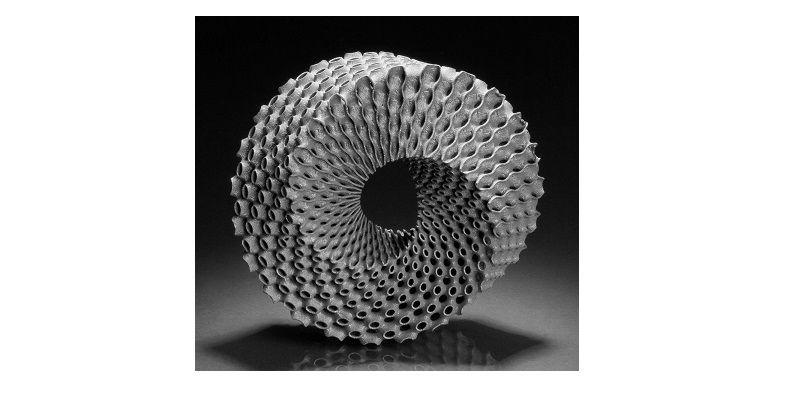

-Personalización y flexibilidad: Debido a que las piezas se diseñan previamente en formato digital, ni la complejidad geométrica ni la personalización encarece el proceso.

En relación a la geometría de las piezas, los procesos de fabricación aditiva están dando solución a situaciones que los métodos convencionales de fabricación no han podido resolver más que con aproximaciones o por medio de procesos de muy alto coste.

Por otro lado, estos métodos permiten fabricar piezas exactamente idénticas o totalmente diferentes entre sí sin costes adicionales, lo que facilita la personalización, que es una de las principales tendencias actuales en el desarrollo de productos de alto valor añadido.

-Rapidez: Se reduce el tiempo de lanzamiento al mercado. El sistema de adición de capas permite acortar los plazos de producción gracias a la obtención directa de las piezas desde un modelo digital. Se reducen de manera significativa muchas de las fases de lanzamiento y validación y se flexibiliza la adaptación ante los cambios de demanda en el mercado.

-Calidad y precisión: La fabricación de la pieza se basa en la adición de material únicamente donde es necesario permitiendo optimizar la necesidad de materiales y medios necesarios para la producción y, de este modo, limitar los desechos generados.

-Ahorro máximo de material.

-Reducción de costes de utillaje.

Sectores de aplicación

Las tecnologías de fabricación aditiva en general se están volviendo muy atractivas para sectores en los que ya están introducidas como el biomédico, el aeronáutico, el de la automoción o el de la industria manufacturera en general.

Otros sectores como el de la joyería, el arte, o el textil también se aprovechan de estas técnicas por su gran flexibilidad y libertad a la hora de diseñar cualquier forma, sea cual sea su complejidad. Por ello, debido a las grandes ventajas que presentas estos procesos de fabricación, es de esperar que el número de aplicaciones crezca de manera exponencial en estos sectores y en otros nuevos sustituyendo en parte a los procesos de fabricación convencionales.